库卡机器人柔性系统之主线+侧围内外板项目案例——库卡机器人代理

声明:本媒体部分图片、文章来源于网络

声明:本媒体部分图片、文章来源于网络

版权归原作者所有,如有侵权,请与我联系删除。

KUKA柔性系统

随着市场需求的多样化,整车制造厂受到车型不断增加的挑战,一条生产线往往要承担多个车型共线生产的任务。在整车厂的四大工艺中,焊装车间自动化率高,且工艺复杂,是实现多车型柔性生产中*关键的工艺环节。

库卡作为一线的供应商,为各大车企提供优良服务的同时,也获得了各优秀汽车厂家的肯定。2018年,库卡荣获提名2018年度北京奔驰非生产采购合作奖,沃尔沃汽车质量卓越(VQE)奖等。在项目经验上,库卡也是身经百战,硕果累累。

点击查看大图

项目介绍

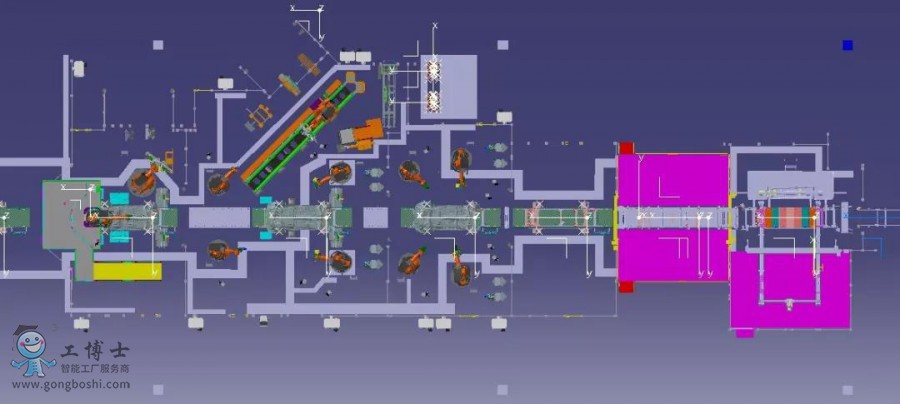

2016年4月库卡承接了某车企A级车的主线和侧围内外板的项目。客户为了抢占市场,在全球多个工厂同时组建该生产线,而这条全新车型的产线,在完全没有任何可借鉴的方案设计和数据参考的情况下,还需要跟上市场需求的变化。

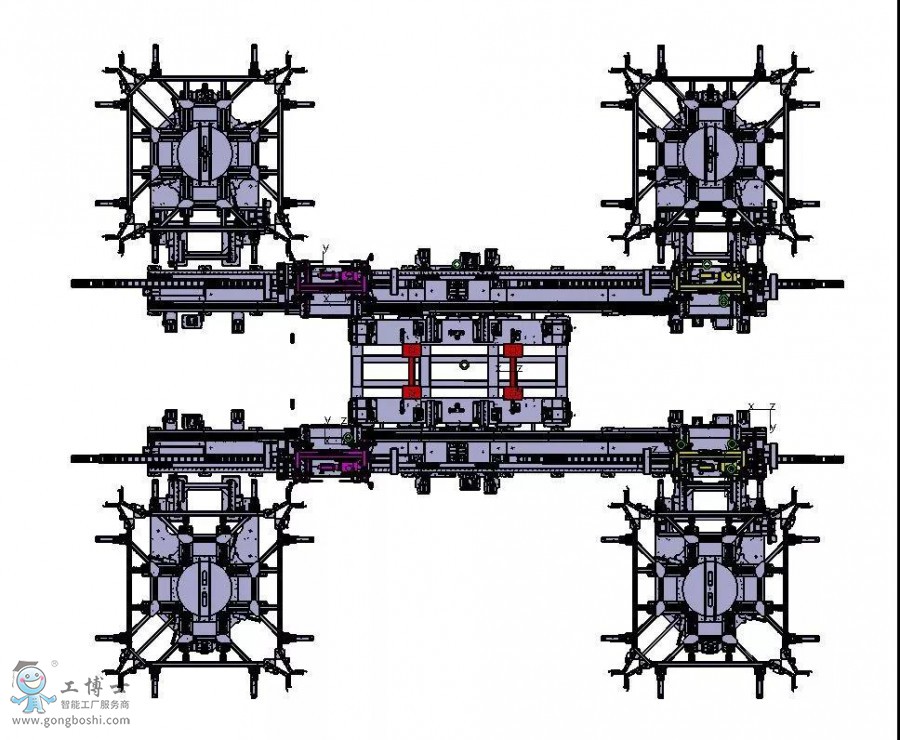

该项目需要支持6车型共线的柔性生产。柔性白车身生产线制造是一个复杂的系统工程,集成了电阻点焊、涂胶、折边、激光焊接、螺柱焊接和螺母焊接等工艺。多车型共线系统中,总拼工位是车身系统中*重要和*复杂的工位,直接影响车型共线的柔性和整车的尺寸合格率。

为了攻坚克难,要求负责该项目的成员必须在应变和抗压方面都极强。

项目进展

组建团队

负责该项目的项目经理拥有12年的项目管理经验,对团队成员进行精心筛选,其中很多核心成员也都经验老道,不仅能很快相互磨合,而且态度认真、技术精湛,同时内部的其他成员也通过该项目得到提升和成长。

迎接挑战

在该项目进展过程中,由于市场需求的变化,车型变化频繁。由原来的燃油版+混动版变成燃油版+电动版,而电动车型的变化比混动车型的变化挑战要大得多:

1.抬高底板用于存放电池

2.钣金件数量增加10%,部分钣金件厚度增加5%

3.近50个焊枪需重新设计

4.增加涂胶设备、螺柱焊点数量

除了车型变化和项目范围变更以外,我们与库卡德国通力合作。在该项目开展之初,积极汲取相关项目经验和技术。

1.中国同事去库卡德国总部进行为期3个月培训

2.应项目要求,成立专门的虚拟调试团队

3.委托德国同事完成物流仿真技术

4.对客户生产线的新标进行详细培训

项目价值

与前期报价的方案相比,在该项目进展过程中,库卡进行较大程度的工艺优化,客户可减少采购7条七轴,单就这块的采购成本就为客户节省了约260万元。并且后续客户在其他工厂生产该车型时,可以直接借鉴该生产线体的方案设计和相关数据,通过该条产线的快速再利用,为客户节省了相当大的时间成本。

库卡一直以工匠精神服务于广大汽车厂家,在业界具有优良的口碑,在为客户提供高品质的技术和服务以外,也为我们的客户带来更多的增值服务。

更多资讯:kuka机器人配件

QQ

QQ